南京雷德机械有限公司

国内销售部:

电话:86-025-57265118

传真:86-025-57265119

国际销售部:

电话:86-025-57265888

传真:86-025-57265566

地址:江苏省南京市溧水区明觉工业区

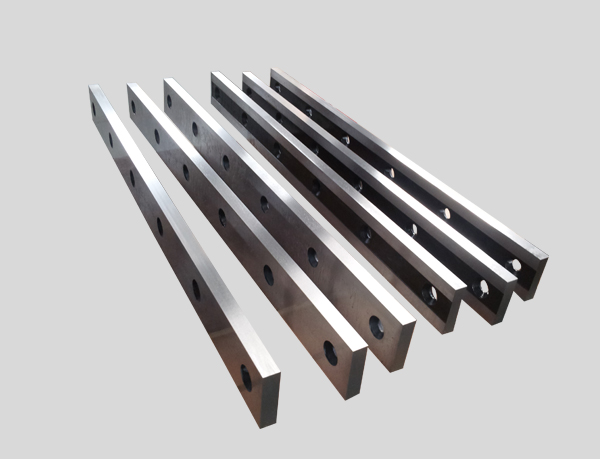

在金属加工、废旧回收、建筑拆除等重型工业场景中,液压剪刀片作为关键执行部件,以其卓越的剪切能力和精准控制,成为物料处理的核心工具。这种看似简单的刃具,实则融合了材料科学、机械设计与液压传动的前沿技术,在高温、高负荷、强冲击的复杂工况下,持续发挥着不可替代的作用。从废旧汽车的解体到摩天大楼的钢结构拆除,液压剪刀片以刚柔并济的特性,诠释着工业装备中 "精密" 与 "力量" 的完美结合。

一、结构设计:力学原理与工程实践的结晶

液压剪刀片的核心功能是将液压系统产生的推力转化为集中剪切力,其结构设计需满足 "高刚性、低磨损、易维护" 三大要求。典型的剪刀片由动刀与定刀组成,动刀通过液压缸驱动实现往复运动,定刀则固定于刀座形成剪切支点。刀刃部分采用三维曲面设计,刃口角度通常在 15°-30° 之间,该角度既能保证切入物料时的锋利性,又可通过斜面结构将垂直压力分解为水平推力,减少剪切阻力。刀体中部的加强筋与减重槽设计,在提升抗弯曲强度的同时降低运动惯性,使剪切动作更迅猛流畅。

材料选择是剪刀片性能的关键。刀刃部位普遍采用高碳合金钢(如 Cr12MoV、SKD11)或粉末冶金材料,通过真空淬火处理使硬度达到 HRC58-62,形成耐磨抗崩的锋利刃口;刀体基体则选用韧性优异的中碳合金结构钢(如 42CrMo),经调质处理后硬度控制在 HRC35-40,确保整体抗冲击性能。动刀与定刀的配合间隙精确至 0.05-0.1mm,该间隙通过高精度磨削工艺实现,既能避免因间隙过大导致的物料打滑,又可防止间隙过小引发的刀刃咬合磨损。

二、核心性能:应对极端工况的技术优势

1. 超强剪切能力与负载适应性

液压剪刀片的剪切力范围从数十吨到数千吨不等,可轻松切断直径 300mm 以下的碳素钢棒或 50mm 厚的钢板。其独特的刃口曲线设计能在接触物料瞬间产生应力集中,使局部压强达到物料屈服强度的数倍,配合液压系统的恒压控制,即使剪切高硬度的合金钢或多层叠加物料,也能保持稳定的切入速度。在废旧船舶拆解中,面对锈蚀严重的船体钢板,剪刀片的自锐性设计(刃口微锯齿结构)可通过剪切过程自动修整钝口,维持长期锋利度。

2. 抗疲劳与耐磨损特性

工业剪切作业中,刀片每分钟需承受数十次高频冲击,传统刃具易因应力疲劳导致崩刃或断裂。现代液压剪刀片采用 "梯度材料" 技术,刀刃表层通过渗碳、镀钛(TiN 涂层)等表面处理,形成 0.3-0.5mm 的硬化层,将耐磨性提升 3-5 倍;刀体内部则保留韧性基体,通过有限元分析优化应力分布,使刀片疲劳寿命较传统结构提升 40% 以上。某型钢厂实测数据显示,在连续剪切 Q345B 钢材的工况下,新型涂层刀片的更换周期从 4 小时延长至 12 小时,显著降低停机维护成本。

3. 精准控制与作业安全性

液压系统的闭环控制技术赋予剪刀片精确的位置与压力调节能力。通过位移传感器与压力变送器的实时反馈,可实现 "轻物料快速剪切、重物料缓慢切入" 的智能切换,避免因过载导致的设备损伤。刀刃边缘的防夹设计(圆弧形过渡区)与剪切路径预判算法,能有效防止物料卡顿或飞溅,在建筑拆除等高风险场景中,配合红外感应装置可实现无人化安全作业,将操作人员伤亡风险降低 60% 以上。

三、多元应用:工业领域的全能工具

1. 金属加工与废旧回收

在金属板材加工车间,液压剪刀片用于不锈钢、铝合金等材料的定尺剪切,其切口垂直度误差可控制在 1° 以内,表面粗糙度 Ra≤12.5μm,无需二次加工即可满足焊接或涂装要求。在报废汽车拆解线,剪刀片可快速分离车架、发动机等部件,针对汽车保险杠等复合材料,通过更换专用刃口(锯齿状设计),能实现金属与塑料的高效剥离,回收效率比传统人工拆解提升 8 倍以上。

2. 建筑拆除与应急救援

在城市更新项目中,大型液压剪刀片可拆除钢筋混凝土结构中的承重钢构件,其分段剪切技术能将 20 米高的钢结构框架逐层分解,避免传统爆破产生的粉尘污染。在地震救援场景,配备微型液压剪的破拆机器人可深入废墟缝隙,以 0.1mm 的控制精度剪断钢筋或金属管道,为受困人员开辟生命通道,这种 "毫米级" 的操作精度曾在某次桥梁坍塌事故中成功解救 3 名被困工人。

3. 特殊材料处理

针对航天领域的钛合金板材、军工领域的装甲钢等特殊材料,液压剪刀片采用 "低温剪切" 技术,通过刀体内部的循环冷却系统将刃口温度控制在 50℃以下,避免高温导致的材料性能改变。在新能源行业,处理锂电池电极片时,防静电涂层刀片可防止剪切过程中产生的静电火花,确保易燃易爆环境下的作业安全。

四、技术演进:智能化与绿色化驱动创新

1. 智能监测与预测性维护

物联网技术的应用使剪刀片具备了 "自我感知" 能力。内置的应变传感器与温度传感器实时采集刀刃受力与温升数据,通过边缘计算模块分析磨损趋势,当检测到刃口磨损量超过 0.3mm 时,自动触发维护预警。某重工企业的统计显示,该技术使刀片更换的计划性提升 70%,避免了因突发崩刃导致的生产线停摆。

2. 轻量化与高强度材料应用

随着碳纤维增强复合材料(CFRP)在航空航天领域的普及,液压剪刀片开始采用 "钢 - 陶复合" 结构:刀刃部分使用纳米陶瓷材料(硬度 HRA≥90),刀体采用高强度钛合金(强度 σb≥1100MPa),整体重量减轻 30% 的同时,剪切效率提升 20%。这种轻量化设计尤其适合高空作业设备,如建筑幕墙安装机器人的末端执行器。

3. 环保工艺与循环利用

在刀片制造环节,低温渗氮、无铬钝化等绿色表面处理技术取代了传统电镀工艺,废水排放减少 80% 以上。废旧刀片的回收体系逐步完善,通过激光熔覆技术可修复磨损的刃口,使刀片再生利用率达到 60%,符合全球制造业的低碳转型趋势。

五、未来展望:迎接材料革命的挑战

随着高强度钢、碳纤维复合材料、金属基纳米材料等新型材料的广泛应用,液压剪刀片将面临更严苛的剪切要求。未来技术发展将聚焦于三个方向:一是开发多模态刃口(兼具锋利性与抗冲击性的可变几何结构),通过形状记忆合金实现刃口角度的自适应调节;二是融合 AI 算法的智能剪切系统,根据物料成分实时优化剪切参数;三是基于增材制造的个性化定制,通过 3D 打印技术快速生产异形刀片,满足小批量特种作业需求。

从工业革命时期的手动剪切工具到如今的智能液压刃具,剪刀片的进化史见证了人类对 "切割效率" 与 "控制精度" 的永恒追求。在智能制造与绿色制造的双重驱动下,液压剪刀片正从单一的执行部件转变为工业互联网中的智能节点,其每一次剪切动作的背后,都是材料科学、机械工程与信息技术的深度协同。这种看似平凡的工业零件,正以不断革新的技术内涵,持续赋能全球制造业的转型升级。